MBSE時代の自動車開発における実験の重要性

要旨

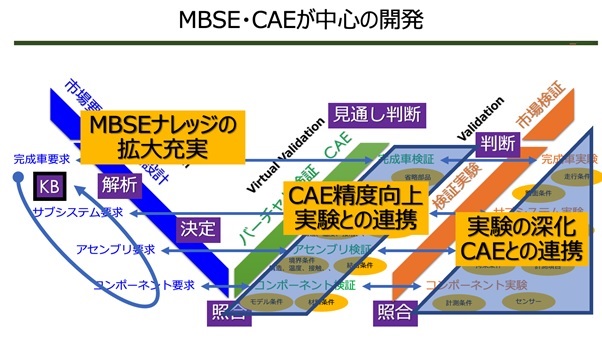

- かつての実験中心の時代では実験領域でナレッジが蓄積されていたが、CAE中心の時代になるとナレッジの蓄積がCAE領域に移行し、さらに現在のMBSEの時代ではCAEからもナレッジの蓄積が少なくなっている

- CAEには精度の課題が、実験には実験条件と精度の課題があるため、両者は連携していくべきではあるが、実際はほとんど連携ができていないのが実情である

- MBSEのナレッジを拡大拡充していくためにはCAEの精度向上が重要であり、それは実験による評価と、CAEと実験の相互連携によって実現できる

はじめに

近年、自動車の開発手法は、かつての実験中心の時代からCAE中心の時代を経て、MBSEの時代に入っています。MBSEは、Model-Based Systems Engineeringの略称であり、対象とするシステムをさまざまな観点で表現したモデルを用いてシステムの要求分析や設計、検証を効率的に行う開発手法です。

MBSEの時代では、モデルを使用したシステム設計とシミュレーションがより重要になります。しかし、これまで実施されていた実験が不要になるわけではありません。むしろ、MBSEを成功させるためには、実験が必要不可欠になっていくと考えられます。

今回は、長年自動車メーカーに勤務して、完成車の強度信頼性開発・NVH性能開発・シャシー性能開発・ボディ設計開発などのさまざまな業務に関わってきた自動車開発の専門家の方に、MBSE時代の自動車開発における実験の重要性について聞きました。

CAEを始めとするシミュレーション領域と、台上テスト・実走行テストといった実験領域を両方経験して現場の悩み事について熟知した専門家の方が、MBSE時代の自動車開発をどのように捉えているのかを紹介いたします。

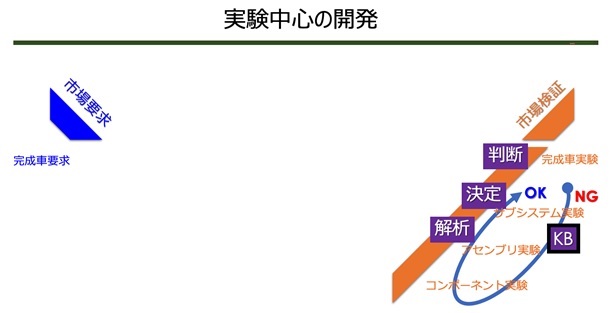

実験中心の開発

まずは、現在のMBSE中心の開発に至るまでの自動車開発の経緯について振り返ってみましょう。

昔の自動車は、実験を中心に開発がされていました。市場要求の下に社内から完成車要求が出せれ、そこからいきなり完成車を作って、検証テストなどの実験を実施するという流れです。

しかし、都度完成車を作って実験をするのは大変だということで、実験のステップを細かく分けて実施するようになります。具体的には、サブシステム、アセンブリ、コンポーネントの単位で実験をするということです。

実験中心の開発においては、解析・決定・判断のサイクルを回すことが重要だったと考えています。完成車要求を満たす仕様を導き出すための解析を行い、その結果を基にして仕様を決定する。仕様が決定したら、実際に試作車を作って実験を行い、完成車要求を満たしているかを判断する。そして、判断結果がNGであれば、なぜNGだったかを解析した上で、さらに仕様の決定、実験、判断を繰り返す。そのようにして解析・決定・判断のサイクルを繰り返す過程で、NGをOKにするにはどうすればよいかというナレッジが蓄積されていきました。

実験中心の開発の課題は、実験ベースで開発を進めていたため、非常に時間がかかっていたことです。しかし、設計者を除く担当者全員が実験中心で開発をしていたので、非常に時間はかかったものの、担当者自らが失敗と改善を繰り返す過程でナレッジの蓄積ができていたと考えています。

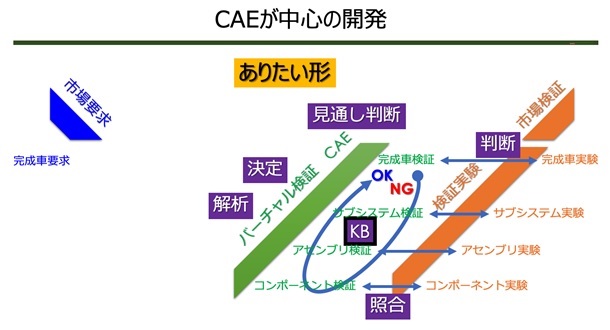

CAE中心の開発

実験中心の開発では時間がかかって効率が悪いということで、開発の中心はCAEを用いたバーチャル検証に移行しました。

CAE中心の開発になると、それまで実験ベースで行っていた解析・決定のプロセスとナレッジの蓄積がCAEの領域に移ります。シミュレーションでNGが出ると解析をやり直して仕様を決定し、OKに持っていくという流れによって、CAEの担当者は失敗と成功を両方経験できます。その結果、ナレッジが蓄積されて人が育っていくのです。ただし、CAEにおけるOKの判断はあくまでもモデルベースでの見通し判断でしかないというのは、弱いところではあります。

一方、CAE中心の開発になると実験側には最終判断の部分しか残らず、エンジニアリングの要素はすべてCAE側が担うことになります。実験では、CAE側の持つ見通しの判断しかできないという悩みに対してはあまり関与しなくなり、周りから文句を言われないことを意識しながら、速く正確なテストをして判断することのみを目的として仕事をこなすこともでてきます。それはつまり、実験の担当者がナレッジを蓄積しづらくなってしまったということです。

実験の担当者が唯一ナレッジを蓄積できるとすれば、市場検証を行うときです。量産後の市場で大きな問題が起こった場合は実機を基にして問題の解析をするので、それらを通じて得られるナレッジはあります。

しかし、通常の開発サイクルの中で得られるナレッジがほとんどななくなったため、CAE中心の開発になることで実験領域の人が育ちづらくなったと感じています。

CAE中心の開発における課題

CAE中心の開発においては、大きく分けて2つの課題がありました。

1つ目は、CAEの精度です。CAEは所詮モデル化なので、電子回路や制御モデルのように実態に近い部分もありますが、機構解析や構造解析になると実態とは大きく違ったモデル化がされる部分が多くなります。例えば、部品の省略・製造要件の漏れ・接合条件の違い・温度条件や接触条件の省略・材料物性を中央値で判断する、といった内容です。

モデル化とシミュレーションにはさまざまな要素が関わるため、すべての影響要素をナレッジ化できているわけではありません。CAEの精度にはまだまだ課題があるというのが実態です。

CAE中心の開発におけるもう1つの課題は、実験条件や精度です。

CAEの担当者からすると、「実験の結果は本当に正しいのだろうか?」と思うことが多々あります。例えば、センサーや計測キャリブレーション、路面の走行モードや速度、計測器を付けるために組み換えをした際の条件など、実験のさまざまな部分が怪しいと感じています。

完成車の状態で何も手を加えずにセンサーが付けられるのであれば良いのですが、実験で使用する車は試作車であることが多く、センサーを取り付けることで組み換えも発生するので、ばらつき要素を多く抱えていると考えられます。つまり、本当の意味で安定的に計測がされているかどうかは、実験の担当者次第だということです。

実験の担当者は、「再テストをやりたくない」「車を返す必要があるから日程がない」といった理由で、実験結果はOKだと言いがちです。「もう一回テストをやりましょう」と言う人はあまりいません。さらに言うと、実験をするのは業務委託先であることが多いため、ほとんどの場合は「問題ありません」というトーンでレポートが出てきているように感じます。

このように、CAEにも実験にも課題があります。そして、それぞれ課題があるにも関わらず、CAEの担当者は実験結果を鵜呑みにしており、実験の担当者はCAEの結果を鵜呑みにしているというのが、さらに問題だと考えています。お互いの結果について、「本当だろうか?」と考える人が少なくなっており、CAEの領域と実験の領域でほとんどコミュニケーションがされていないというのが、CAE中心の開発における真の課題だと考えています。

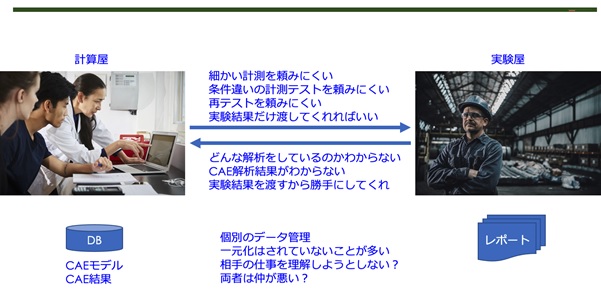

CAEと実験でコミュニケーションがとりづらい

CAEの領域と実験の領域はそれぞれ課題を持っているため、コミュニケーションを取ってお互いの業務を良くしていきたいところですが、実際はなかなか頼みにくい雰囲気があります。

CAEの担当者からすると、実験の担当者に対して細かい計測を頼みにくい、再テストを頼みにくいと感じている場合が多い。また、「実験結果だけ渡してくれればいい」という言い方をする人も一定数いるのが実情です。

一方で、実験の担当者の中にはCAEを理解しようとする人はほとんどいません。CAEの結果に疑問を持ち、「実験結果がこうだったけど、CAEはどうなっているの?」とか、「実験のやり方をどう変えればいいの?」と言ってくれる人は、実験の領域には少ないように感じます。

また、データ管理に関しても両者の連携はほとんどなされていません。CAEはCAEでそれぞれのデータ管理をしていますし、実験はデータベース化されるか紙ベースのレポートで留まるかの違いはありますが、いずれにしても個別にデータ管理をしています。CAEと実験のデータ管理が一元化されていると聞くことはほとんどありません。

MBSE・CAEが中心の開発

自動車開発は、実験中心、CAE中心の時代を経て、現在はMBSE・CAEが中心の開発に移行していますが、そこで新たな課題が発生しています。

MBSEが中心になると、CAEの領域もただのバリデーターとなっていき、ナレッジ要素が少なくなります。CAEのEが指す言葉がエンジニアリングではなくなり、カリキュレーション(C)になっていく。モデルはできてくるのでそれを解析に流すだけになる。レポートも自動で出てくるのでそれを渡すだけになる。それによって、CAEの領域からエンジニアリング要素が薄れていきます。

MBSEの時代では、CAEの領域でナレッジを蓄積していた優秀な人たちはMBSEの領域に興味を持って移動していきます。MBSEの領域に解析や仕様の決定、照合作業、ナレッジが蓄積されていき、エンジニアリング要素のほとんどが移行してしまうのです。

そして、実験の領域には引き続きエンジニアリング要素がないままになっています。

結果として、CAEの領域に残るのは見通し判断の部分のみに、実験の領域に残るのは最終判断の部分のみになります。CAEも実験も業務委託で事足りるため、業務委託先を管理できるマネージャーだけがいればよいとなってしまいます。

自動車開発の中心がMBSEになると、MBSEをどのようにして支援するかということが課題になります。CAEと実験によってMBSEのナレッジ蓄積に協力していかなければ、MBSEがうまく伸びなくなってしまうのです。

MBSEを支援するためには、2つの点が重要になると考えています。

1つ目は、実験領域の深化です。実験によって判断するのは当然のこととして、その上で、上流に当たるCAEの領域とどのように連携していくか、また、CAEの問題を理解した上で、どのようにアシストするかを考えなければ、照合の連携がうまくいかなくなります。実験を深化させるためには、上流の人たちと連携をしていくべきであると考えています。

2つ目は、CAEの精度向上です。CAEの精度を上げていくためには、より精度が低くなるMBSEの領域とではなく、下流にあたる実験領域と連携をしていくことが求められます。今まで計測していなかった部分や条件といったバラツキ要素も含めて、実験計画に口を出していく。「自分たちはこういうCAEをしているから、こういう実験をしてください」という連携を、今まで以上に強化していく必要があると考えています。

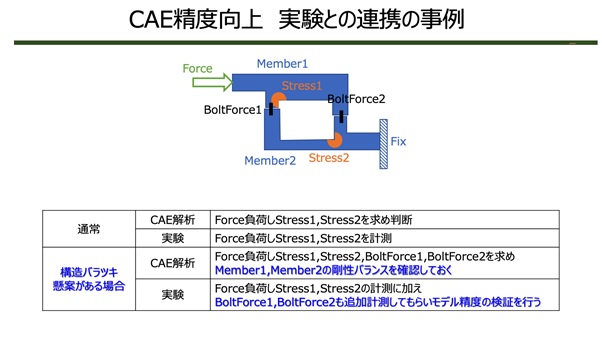

CAE精度向上 実験との連携の事例

右の図はCAEの精度を上げるための実験領域との連携の例であり、ある2つの部品をつなげた時の強度をシミュレーションと実験によってそれぞれ解析することを想定しています。CAEと実験が連携していない場合は、図中の「通常」のようにCAEと実験は別々に解析を行っており、必要最小限の要素しか確認しません。

しかし、CAEと実験の連携ができていれば解析の仕方が変わってきます。この部品構造にはバラツキの懸念があるとCAEの担当者が分かっていれば、追加で別の部分の解析も行うことであらかじめ確認しておけます。また、構造のバラツキ懸念があることを実験の担当者に伝えて計測箇所を追加してもらえば、実機でのテスト結果と比較してモデル精度の検証を行うことができるでしょう。

このように、CAEと実験が連携するようになると、CAEの担当者からの要求に基づいた精度の高い実験が行われるようになり、それがCAE側にフィードバックされて、CAEの精度が上がっていきます。さらに、精度の高いCAEの結果に基づいた数値モデル・1Dモデルを上流側であるMBSE領域にフィードバックすると、データの精度が上がっていき、MBSEの開発サイクルがレベルアップしていくのです。

CAEと実験がそれぞれ努力して深化することによって、MBSEのナレッジの拡大と充実が図れます。MBSEやCAEをどんどんやっていこうと考えたときに、実験で評価することは必須になります。従来の実験ではなくて、CAEの担当者と一緒に実験計画を組んでいくことが重要であり、そのためには、データ管理やデータ連携も当然必要になっていくと考えられます。

MBSEの時代になり、実験が重要性を増している

ここまでで、MBSE時代の自動車開発に関する専門家の方のお話を紹介してきました。

MBSE時代の自動車開発では、実験がより重要性が増していることをご理解いただけたのではないでしょうか。CAEと実験が連携できる環境を構築する、CAEと実験が連携しやすいように実験のデータ管理を行う、といった活動をすることでCAEの精度が向上し、それがMBSEのナレッジを拡大拡充することにつながると考えられます。

BRIX PVMソリューション 部署を越えて実験データを使えるようにする

BRIXPVMソリューションは、製造業、特に自動車会社における複数部署によるデータの活用を実現するための実験データベースであり、日本の大手自動車メーカーで使用されています。

製品開発で使用される実験データは、本来は1つの製品を表すものであり、製品構造と実験データをひもづけて蓄積することで多くのエンジニアがデータを共有できるようになります。

当社のホームページでは、製品のセミナー動画、カタログをご用意していますので、こちらも合わせてご覧ください。